📌 Cette formation s’adresse aux professionnels cherchant à intégrer l’analyse par éléments finis dans leur processus de conception et d’optimisation mécanique. 🚀🔧

🗓 JOUR 1 : FORMATION INTRODUCTION À L’ANALYSE PAR ÉLÉMENTS FINIS (FEM)

📌 Formation : Présentation et principes fondamentaux

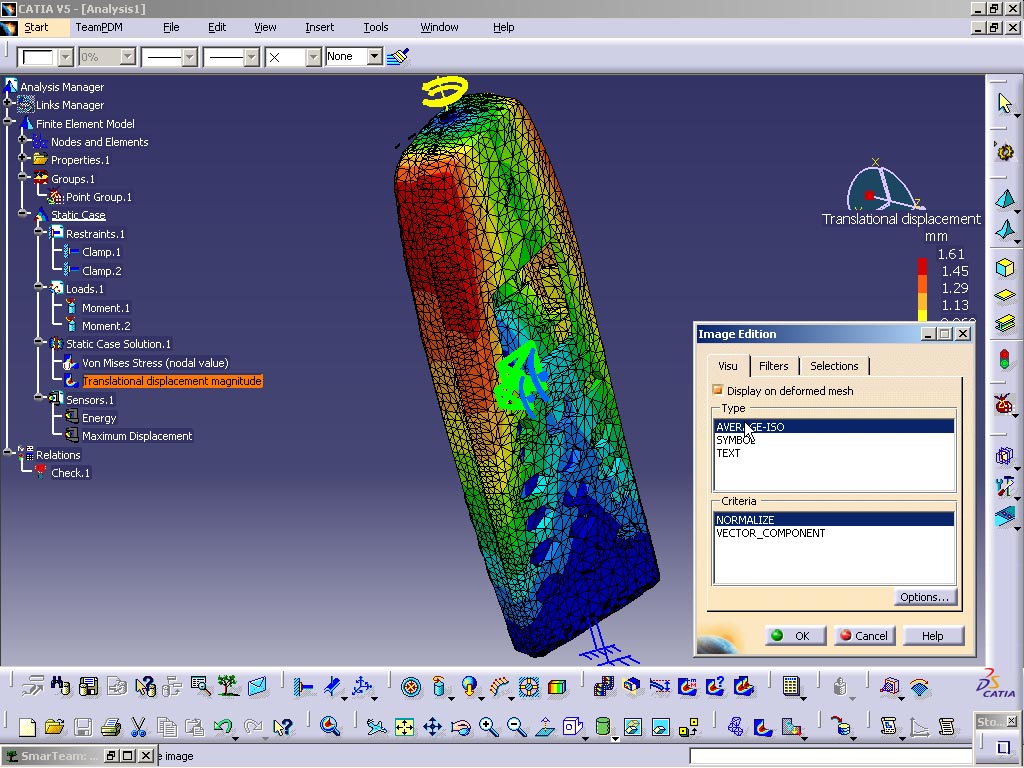

🔹 Présentation du module Generative Structural Analysis (GPS) sous CATIA

- Introduction à la simulation par éléments finis (FEM/FEA) et ses applications industrielles.

- Interface et fonctionnalités principales du module GPS.

- Description générale du processus d’analyse :

✅ Étapes d’une simulation sous CATIA.

✅ Interactions entre les modules de conception et d’analyse.

🔹 Structure des données et paramétrage de l’étude

- Définition des types d’analyses possibles sous CATIA GPS.

- Organisation des données et structuration du modèle avant simulation.

📌 Formation : Création du maillage et optimisation des calculs

🔹 Définition et objectifs du maillage

✅ Rôle du maillage dans la précision des résultats et le temps de calcul.

✅ Optimisation du maillage en fonction de la complexité géométrique de la pièce.

✅ Différences entre maillage 1D, 2D et 3D.

🔹 Création et gestion du maillage sous CATIA

✅ Maillage d’une pièce simple : éléments finis, densité et raffinement.

✅ Utilisation des outils avancés de maillage pour les formes complexes.

✅ Création d’un maillage adapté aux contraintes mécaniques.

🔹 Exercice pratique :

- Création d’un maillage sur une pièce mécanique simple et validation des paramètres de densité.

🗓 JOUR 2 : FORMATION MISE EN PLACE DE L’ANALYSE D’UNE PIÈCE

📌 Formation : Paramétrage et lancement d’une analyse simple

🔹 Mise en place de l’analyse statique d’une pièce

✅ Création et affinement du maillage.

✅ Définition des appuis (encastrement, liaisons élastiques, contacts).

✅ Application des chargements (forces, pressions, moments, températures, etc.).

✅ Lancement du calcul et analyse des résultats initiaux.

🔹 Optimisation des résultats et interprétation des contraintes

✅ Affinage du maillage pour une meilleure précision des résultats.

✅ Comparaison entre différents scénarios de chargement.

📌 Formation : Analyse avancée sur une pièce

🔹 Analyse détaillée des résultats

✅ Visualisation des contraintes de Von Mises et des déformations maximales.

✅ Animation des résultats et interprétation des zones critiques.

🔹 Exercice pratique :

- Analyse statique complète d’une pièce usinée sous contrainte mécanique.

🗓 JOUR 3 : FORMATION ANALYSE D’UN ASSEMBLAGE MÉCANIQUE

📌 Formation : Mise en place de l’analyse d’un assemblage

🔹 Définition et objectifs des connexions entre pièces

✅ Principe des interactions mécaniques entre composants.

✅ Mise en place des connexions mécaniques sous CATIA GPS :

- Connexions soudées.

- Connexions glissières.

- Connexions pivot.

- Connexions personnalisées (liaisons spécifiques).

🔹 Configuration des conditions aux limites pour un assemblage

✅ Mise en place des appuis (fixations, charnières, points d’appui).

✅ Application des chargements sur l’ensemble des composants.

✅ Vérification des degrés de liberté et compatibilité des contacts.

📌 Formation : Visualisation et validation des résultats

🔹 Affichage et analyse des résultats sur un assemblage

✅ Contraintes de Von Mises et identification des zones de concentration.

✅ Déformations maximales et déplacement global de la structure.

✅ Efforts internes et équilibre des forces.

🔹 Export des résultats et génération de rapports

✅ Création de visualisations et animations des résultats.

✅ Exportation des données sous formats compatibles avec d’autres logiciels CAO/FEA.

🔹 Exercice pratique :

- Analyse complète d’un assemblage mécanique sous contrainte.

FORMATION EN EXERCICES CONTINUS : MÉTIERS ET APPLICATIONS INDUSTRIELLES

📌 Formation : Études de cas spécifiques

🔹 Études de cas appliquées à l’industrie

✅ Calcul d’un poteau, d’une poutre ou d’un portique.

✅ Analyse d’une structure type plaque ou coque.

✅ Simulation d’une structure mécano-soudée et validation des soudures.

✅ Étude de la résistance d’une structure tubulaire métallique.

✅ Analyse et optimisation d’une pièce de tôlerie sous contrainte.

🔹 Optimisation des simulations et réduction du temps de calcul

✅ Meilleures pratiques pour affiner les résultats sans surcharger les ressources.

✅ Évaluation des tolérances admissibles et amélioration des conceptions.

🔹 Exercice final et validation des compétences acquises

✅ Réalisation d’un projet d’analyse complet sur un modèle fourni.

✅ Interprétation des résultats et optimisation du design mécanique.