Jour 1 : Approfondissement des bases

Matin :

- Rappel des concepts fondamentaux.

- Étude approfondie des diodes (Zener, Schottky) et des transistors (MOSFET, BJT).

- Introduction aux alimentations : régulateurs de tension (LM7805, LM317).

Après-midi :

- Exercices pratiques :

- Utilisation de régulateurs pour concevoir une alimentation stabilisée.

- Étude de cas : circuit de protection avec diode Zener.

Jour 2 : Les circuits analogiques et numériques

Matin :

- Fonctionnement des amplificateurs opérationnels (op-amps).

- Introduction aux capteurs et actuateurs électroniques (température, lumière).

Après-midi :

- Introduction aux circuits numériques :

- Portes logiques (AND, OR, NOT).

- Flip-flops et registres.

- Exercices pratiques : montage d’un comparateur à base d’op-amp.

Jour 3 : Application et projets pratiques

Matin :

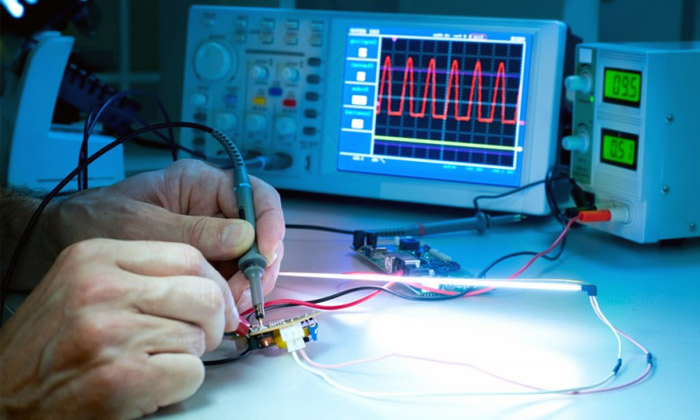

- Assemblage d’un circuit combinant plusieurs composants (ex. thermostat simple).

- Débogage et optimisation des circuits.

Après-midi :

- Initiation à la programmation d’un microcontrôleur (ex. Arduino) pour piloter un montage électronique.

- Projets pratiques : réalisation d’un circuit intégrant capteur et microcontrôleur.

- Synthèse, validation des acquis et remise des attestations.