PARTIE THÉORIQUE du plan d’expérience Taguchi :

- But du Taguchi.

- Plan d’expériences factoriel

- Définition et limites d’application des plans factoriels

- Plan d’expériences orthogonal :

- Comment simplifier, voir éliminer les statistiques dans votre démarche expérimentale de manière économique en étudiant les effets de plusieurs facteurs à la fois.

- Réduire les coûts

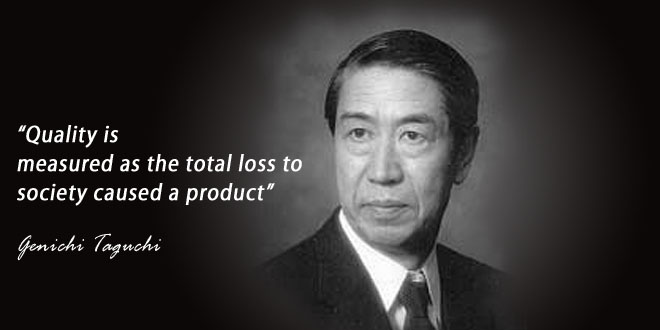

- La Qualité vue par Taguchi

- La notion de bruit de Taguchi

- Concevoir et optimiser les Produits et Procédés de manière Robuste

- Notions préalables à la réalisation d’un plan d’expériences orthogonal

- Exemple de plan d’expériences Taguchi n°1

- Démarche de conduite d’un plan d’expériences en 7 étapes

- Exemple de plan d’expériences Taguchi n°2

- Conclusion

PARTIE PRATIQUE du plan d’expérience Taguchi :

- Jeu de catapulte

- Les facteurs de bruits

- Le brainstorming

- Exercice d’application Taguchi des notions étudiées à un exemple de l’entreprise, selon la démarche en 7 étapes

A SAVOIR :

La méthode Taguchi, inventée par TAGUSHI, est une méthode statistique pour réaliser des plans d’expérience. Appliquée dans l’industrie, cette méthode se concentre avant tout à minimiser les variations autour de la valeur de consigne. L’objectif est d’obtenir des produits, processus et systèmes aussi robustes et insensibles aux perturbations externes que possible.

La méthode Taguchi est appliquée dans le cadre de l’amélioration de la qualité et de la méthode SIX SIGMA. Cette méthode pragmatique a su rendre les plans d’expériences accessibles pour des techniciens.

S.E.F Formation Technique propose des formations sur l’organisation et le management des services de production et de maintenance, à l’aide d’outils et de méthodes : MAINTENANCE / DEPANNAGE – Auto-maintenance – Arrêt de maintenance – Optimisation de la maintenance – Gestion des ordres de travail – Maintenance prédictive et conditionnelle – Plan et budget de maintenance – Management visuel – Manager une équipe maintenance – Plan de maintenance sur les défaillances – Stratégie de maintenance – Contrat de sous-traitance – Responsable et coordinateur maintenance – Ordonnancement, gestion et planification de charge – Gestion des stocks de pièces de rechange – Maintenance préventive AMELIORATION CONTINUE / PRODUCTION – Mettre en place un plan de progrès – Lean Management – Lean Manufacturing – Chrono Analyse – MRP / Méthode Résolution Problème – TPM / Total Productive Maintenance – Optimisation de la maintenance corrective – Méthodologie de dépannage – SMED / Single Minute Exchange of Die METHODES ET OUTILS – Cartographie des chaines de valeurs / CCV – Taux de rendement synthétique / TRS – Acquisition GMAO – Mettre en place le 5S – Plan d’expérience TAGUCHI – Maintenance basée sur la fiabilité / MBF – Criticité – AMDEC / Analyse des modes de défaillances et leurs effets