📍 Jour 1 : Formation sur les fondamentaux & Structuration d’un plan de maintenance préventive

1️⃣ Introduction à la maintenance préventive

- Définition et enjeux industriels de la maintenance préventive.

- Différence entre maintenance corrective et maintenance préventive.

- Impact de la maintenance préventive sur :

🔹 Fiabilité et disponibilité des équipements.

🔹 Réduction des coûts d’exploitation et des pannes.

🔹 Sécurité des personnes et conformité réglementaire. - Étude de cas : Comparaison entre un site avec et sans maintenance préventive.

2️⃣ Formation sur les missions et fonctions du service maintenance

- Rôle et responsabilité du service maintenance.

- Positionnement dans la stratégie industrielle.

- Coordination entre maintenance, production et qualité.

3️⃣ Formation sur les niveaux de maintenance et indicateurs clés

- Présentation des 5 niveaux de maintenance (de l’intervention de premier niveau aux opérations lourdes).

- Suivi de la maintenance avec les indicateurs clés :

🔹 MTBF (Mean Time Between Failures) – Temps moyen entre pannes.

🔹 MTTR (Mean Time To Repair) – Temps moyen de réparation.

🔹 Taux de disponibilité et taux de panne.

🔹 Coût global de maintenance (Total Cost of Ownership – TCO). - Exercice pratique : Analyse d’indicateurs sur des équipements réels.

4️⃣ Formation sue les types de maintenance et critères de choix

- Explication détaillée des différentes stratégies de maintenance :

✔ Maintenance corrective (réparation après panne).

✔ Maintenance curative (action immédiate pour éviter une panne future).

✔ Maintenance palliative (réduction temporaire de l’impact d’une panne).

✔ Maintenance préventive systématique (basée sur un calendrier fixe).

✔ Maintenance conditionnelle (suivi des paramètres d’usure en temps réel).

✔ Maintenance prévisionnelle (basée sur l’analyse des tendances et algorithmes). - Avantages et inconvénients de chaque approche.

- Étude de cas : Quelle stratégie choisir selon le type d’équipement et l’environnement industriel ?

📍 Jour 2 : Formation sur la mise en œuvre et pilotage de la maintenance préventive

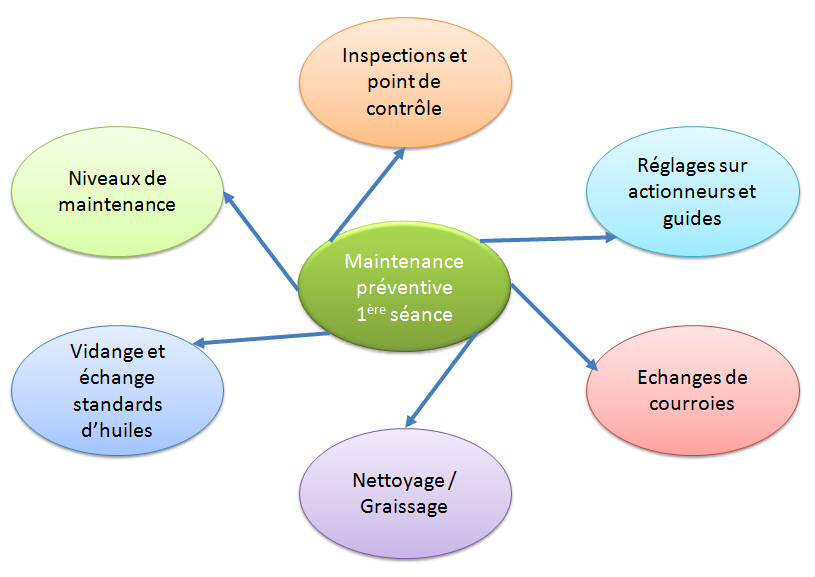

5️⃣ Formation sur l’élaboration d’un plan de maintenance préventive

- Identification des équipements critiques via l’analyse ABC et AMDEC.

- Définition des opérations et périodicités :

🔹 Données constructeurs.

🔹 Retour d’expérience et historique des pannes.

🔹 Contraintes réglementaires et sécurité.

🔹 Disponibilité des ressources humaines et techniques. - Outils et méthodes pour structurer un plan de maintenance préventive efficace.

- Exercice pratique : Construction d’un plan de maintenance préventive sur un équipement réel.

6️⃣ Formation sur la rédaction et validation des gammes de maintenance

- Structuration des gammes de maintenance :

✔ Description des tâches.

✔ Outils et consommables nécessaires.

✔ Séquence des opérations et conditions de sécurité. - Format et outils de gestion : GMAO (Gestion de Maintenance Assistée par Ordinateur).

- Exercice : Rédaction d’une gamme de maintenance complète pour un équipement critique.

7️⃣ Formation sur le pilotage, le suivi et l’amélioration continue

- Détermination de la performance réelle du plan de maintenance :

✔ Comparaison des objectifs vs résultats.

✔ Identification des points bloquants.

✔ Ajustements nécessaires. - Suivi et mise à jour des gammes : Cycle de vie d’un plan de maintenance.

- Mise en place d’une boucle d’amélioration continue :

✔ Analyse des retours d’expérience (techniciens, production).

✔ Utilisation des données terrain pour optimiser la stratégie.

Atelier final : Cas pratique sur la mise en place et l’optimisation d’un plan de maintenance réel issu de l’industrie.