Single Minute Exchange of Die – Optimisation des changements de série.

🔹 JOUR 1 – Fondamentaux & méthodologie SMED

1️⃣ Introduction au SMED

-

Origine et philosophie du SMED (Lean Manufacturing)

-

Positionnement du SMED dans la performance industrielle

-

Liens avec : TRS, flux tirés, tailles de lots, Juste-à-Temps

-

Cas industriels concrets (presse, ligne automatisée, machine-outil)

2️⃣ Observation terrain & analyse des changements de série

-

Observer pour comprendre : « voir, c’est créer »

-

Outils d’observation :

-

Enregistrement vidéo

-

Diagramme spaghetti

-

Chrono-analyse

-

-

Identification des gaspillages :

-

Attentes

-

Déplacements inutiles

-

Reprises

-

Réglages empiriques

-

3️⃣ Analyse des opérations internes / externes

-

Définition des opérations internes

-

Définition des opérations externes

-

Classement et hiérarchisation

-

Utilisation de check-lists SMED

4️⃣ Démarche SMED – Étape 1 & 2

Étape 1 : Identifier

-

Quoi ? Comment ? Pourquoi ?

-

Machine arrêtée / machine en fonctionnement

Étape 2 : Extraire

-

Séparation stricte des opérations internes / externes

-

Préparation des conditions de fonctionnement

🔹 JOUR 2 – Optimisation, standardisation & gains

5️⃣ Démarche SMED – Étape 3 & 4

Étape 3 : Convertir

-

Conversion des opérations internes en externes

-

Pré-réglages

-

Standardisation des fonctions

Étape 4 : Réduire

-

Simplification des opérations

-

Suppression des réglages inutiles

-

Synchronisation des tâches

-

Travail en parallèle

6️⃣ Standardisation du changement rapide

-

Rédaction du standard SMED

-

Modes opératoires

-

Instructions visuelles

-

Bonnes pratiques de réglage

-

Formation des opérateurs

7️⃣ Évaluation des gains et rentabilité

-

Calcul des gains potentiels

-

Validation des gains réels

-

Impacts sur :

-

TRS

-

Cadence

-

Coûts

-

Organisation

-

-

Ajustements et corrections

8️⃣ Conditions de mise en place & clés de réussite

-

Facteurs humains

-

Implication du terrain

-

Rôle du management

-

Communication et accompagnement du changement

-

Erreurs fréquentes à éviter

-

Pérennisation de la démarche SMED

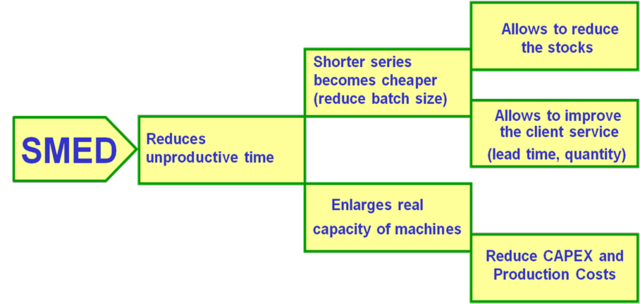

Objectifs du SMED (Single Minute Exchange of Die)

Le SMED vise à atteindre un changement de référence en moins de 10 minutes, avec des impacts directs sur :

-

Productivité

-

Stocks et encours

-

Flexibilité industrielle

-

Disponibilité machines

-

Réduction des coûts de non-valeur ajoutée

Transformer une dépense subie en valeur ajoutée mesurable

Principes clés de la démarche SMED

-

Séparer les opérations internes (machine arrêtée)

-

Des opérations externes (machine en fonctionnement)

-

Convertir un maximum d’opérations internes en externes

-

Simplifier, regrouper et standardiser

-

Synchroniser les tâches

-

Sécuriser et fiabiliser les réglages

Points forts de la formation

✔ Méthodologie SMED claire et opérationnelle

✔ Approche terrain & résultats mesurables

✔ Applicable immédiatement en atelier

✔ Forte réduction des temps de changement

✔ Amélioration durable de la performance industrielle