Voici une liste exhaustive et actualisée des marques, fabricants et références de matériel de thermographie infrarouge, utilisé dans la maintenance électrique, mécanique, CVC, isolation, et inspection industrielle, sur lesquelles S.E.F Formation Technique peut vous former :

🔥 1. Formation FLIR (Teledyne FLIR) – Le leader mondial 🎯

Références phares :

-

FLIR E8-XT / E96 / T560 / T865 / T1020 (gamme Expert et Premium)

-

FLIR C5 / C3-X (compactes et connectées)

-

FLIR ONE Pro / Pro LT (caméras pour smartphone Android/iOS)

Domaines :

✅ Maintenance électrique : coffrets, TGBT, câbles

✅ Maintenance mécanique : roulements, freins, moteurs

✅ CVC / isolation : ponts thermiques, fuites d’air

✅ Applications industrielles et bâtiment

Points forts :

-

Résolutions jusqu’à 1024×768 (UltraMax)

-

Modes MSX (fusion visible/IR)

-

Logiciel FLIR Tools, cloud FLIR Ignite

-

Connectivité WiFi & Bluetooth

🌡️ 2. Formation FLUKE – Robuste & terrain

Références :

-

FLUKE TiS20+, TiS55+, TiX580, TiX501

-

FLUKE PTi120 (ultra-compacte pour techniciens)

Domaines :

✅ Audit électrique & mécanique

✅ Tableaux HT/BT, roulements, connexions

✅ Thermographie de maintenance industrielle

Points forts :

-

Interface intuitive, excellente ergonomie

-

Logiciel Fluke Connect & partage Cloud

-

Résolutions thermiques jusqu’à 640×480

🧊 3. Formation TESTO (Allemagne 🇩🇪)

Références :

Domaines :

✅ Électricité, maintenance mécanique

✅ Bâtiment, détection humidité, isolation

✅ Panneaux solaires, HVAC, vapeur

Points forts :

-

Interface allemande stable et rapide

-

Caméra connectée à app mobile

-

Technologie SuperResolution +

-

Logiciel Testo IRSoft très complet

🔬 4. Formation HIKMICRO (filiale de Hikvision)

Références :

Domaines :

✅ Inspection électrique & mécanique

✅ Application bâtiment, plomberie, ventilation

✅ Thermographie connectée à petit prix

Points forts :

-

Prix imbattables pour qualité pro

-

Excellente image IR + optique visible

-

App mobile gratuite & intuitive

-

Idéal pour les PME ou prestataires en démarrage

🧪 5. Formation OPTRIS (infra rouge scientifique & process)

Références :

Domaines :

✅ Process industriel en ligne

✅ Contrôle de fours, métal, verre, plasturgie

✅ Intégration automatisée et robotique

Points forts :

🛠️ 6. Formation BOSCH / KLEIN TOOLS / SEEK THERMAL / UNI-T (entrée de gamme & pros du BTP)

Utilisation :

✅ Thermographie rapide, détection de points chauds

✅ Application artisanat, dépannage terrain

Points forts :

-

Petits prix, format smartphone

-

Idéal pour sensibilisation à la thermographie

-

Facile à intégrer à une formation niveau 1

🧠 Comparatif express – Thermographie IR :

| Marque |

Pour qui ? |

Points forts |

| FLIR |

Expert, industrie, maintenance 24/7 |

UltraMax, MSX, gamme complète |

| FLUKE |

Technicien terrain, électromécanique |

Robuste, simple, excellent SAV |

| TESTO |

Polyvalent, pro du CVC |

SuperResolution, cloud, rapport auto |

| HIKMICRO |

Budget serré, usage mobile |

Bonnes performances à prix imbattable |

| OPTRIS |

Intégration process & robotique |

Capteurs IR fixes pour production continue |

🔍 Applications typiques en formation ou industrie :

-

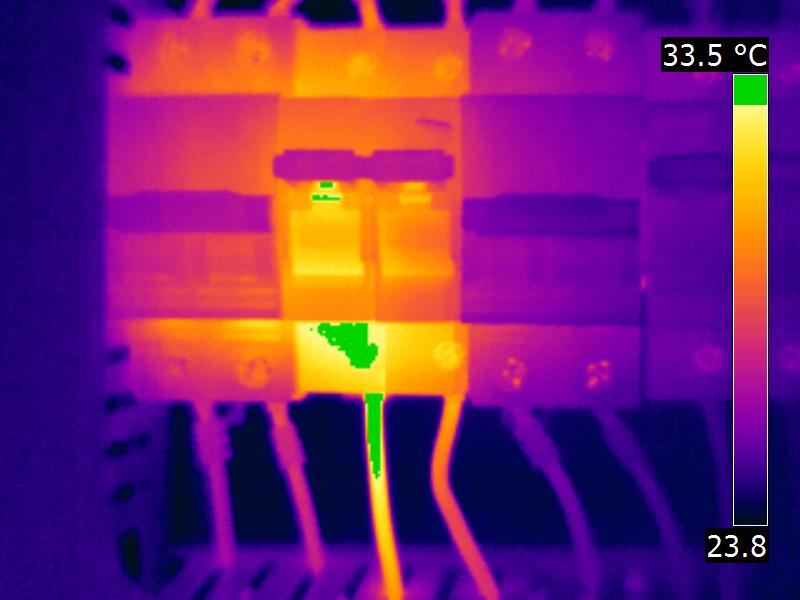

🔌 Surchauffe de connectiques électriques

-

⚙️ Roulements défaillants (point chaud)

-

🏭 Inspection de coffrets, moteurs, armoires

-

🏠 Recherche de fuites de chaleur ou d’humidité

-

☀️ Analyse panneaux solaires ou circuits vapeur

Qu’est-ce que la Thermographie ?

La thermographie infrarouge, ou simplement thermographie, est une technique qui permet de capturer une image thermique, appelée thermogramme, en analysant les rayonnements infrarouges émis par une scène ou un objet. Cette méthode non-invasive fournit une représentation visuelle des températures et des variations thermiques d’une surface ou d’un environnement.

Applications de la Thermographie

La thermographie est utilisée dans de nombreux domaines, chacun exploitant ses capacités uniques pour résoudre des problématiques variées :

- Thermographie en construction automobile : Analyse thermique des composants pour garantir leur durabilité et leur performance.

- Thermographie du bâtiment : Détection des déperditions énergétiques, identification des ponts thermiques et des infiltrations d’eau.

- Thermographie en aéronautique/aérospatial : Inspection des matériaux composites, contrôle des soudures et des structures complexes.

- Thermographie en recherche scientifique : Études thermiques avancées pour des applications innovantes.

- Thermographie en contrôle non destructif (CND) : Identification des fissures, défauts internes ou anomalies structurelles sans altérer les matériaux.

- Thermographie en médecine : Analyse des températures corporelles pour détecter des inflammations ou des anomalies.

Thermographie en Maintenance Électrique et Mécanique

La thermographie joue un rôle essentiel dans la maintenance préventive et prédictive, en particulier pour les équipements électriques et mécaniques. Elle permet d’identifier précocement les anomalies, évitant ainsi des défaillances coûteuses et dangereuses.

Maintenance Électrique

- Détection des défaillances :

La thermographie aide à localiser des surchauffes anormales dans des équipements tels que les disjoncteurs, relais, transformateurs, et tableaux électriques. Ces anomalies peuvent être causées par :

- Mauvais serrage ou sertissage.

- Déséquilibres de phase.

- Oxydation ou usure des composants.

- Prévention des incendies :

Les points chauds détectés sur des connexions électriques permettent de prévenir les départs de feu.

- Contrôle sans interruption :

Les diagnostics sont réalisés sur des installations en état de fonctionnement, évitant ainsi des arrêts de production.

Maintenance Mécanique

- Surveillance des équipements :

Les caméras thermiques permettent de détecter les surchauffes mécaniques sur des moteurs, roulements, engrenages ou pompes.

- Diagnostic des anomalies :

Les défauts comme un mauvais graissage, un ajustement incorrect ou une surcharge sont rapidement identifiés.

- Suivi de processus industriels :

La thermographie est utilisée pour contrôler les niveaux de cuves, la température des fours ou encore la répartition thermique sur des pièces en production.

Avantages de la Thermographie

- Technique non destructive :

Permet d’inspecter des équipements sans les endommager ni interrompre leur fonctionnement.

- Analyse à distance :

Offre une grande sécurité, car les inspections peuvent être réalisées sans contact direct, même dans des environnements à haut risque.

- Prévention efficace :

La thermographie détecte les anomalies avant qu’elles ne deviennent critiques, réduisant ainsi les coûts de maintenance et augmentant la fiabilité des installations.

- Rapidité et précision :

La localisation automatique des points chauds ou froids permet une intervention rapide et ciblée.

Pourquoi Se Former à la Thermographie ?

- Maîtrise de l’outil :

Une formation à la thermographie permet d’apprendre à utiliser une caméra thermique de manière optimale pour réaliser des diagnostics précis.

- Anticipation des risques :

La capacité à détecter les surchauffes ou anomalies réduit les risques d’incidents tels que les incendies ou pannes majeures.

- Optimisation de la maintenance :

En combinant maintenance préventive et prédictive, les entreprises peuvent améliorer leur productivité tout en réduisant les coûts d’exploitation.

- Applications diversifiées :

La thermographie est utilisée dans une multitude de secteurs, offrant ainsi des opportunités variées aux techniciens et responsables industriels.

Conclusion

La thermographie infrarouge est un outil puissant pour assurer la fiabilité, la sécurité et l’efficacité des installations électriques, mécaniques, et industrielles. En permettant une détection précoce des anomalies, elle joue un rôle clé dans la maintenance préventive et prédictive. Se former à cette technologie offre non seulement une maîtrise technique, mais aussi une valeur ajoutée pour prévenir les risques, optimiser les opérations, et garantir la pérennité des équipements.

FORMATIONS EQUIVALENTES :

- Formation thermographie infrarouge

- Formation Utilisation caméra thermique FLIR / FLUKE

- Formation maintenance préventive thermographique

- Formation Diagnostic thermique industriel

- Formation Détection des surchauffes électriques et mécaniques

- Formation en thermographie pour techniciens de maintenance

- Formation Analyse des anomalies thermiques

- Inspection thermique des installations industrielles

- Formation caméra thermique pour maintenance électrique

- Formation Maintenance conditionnelle par thermographie

- Formation Thermographie pour maintenance mécanique

- Formation en contrôle non destructif par thermographie

- Formation Thermographie infrarouge en industrie

- Formation Inspection des réseaux électriques par caméra thermique

- Formation à la détection des fuites d’air comprimé

- Formation Prévention des incendies par thermographie

- Formation à la cartographie thermique industrielle

- Formation Thermographie pour optimisation énergétique

- Formation Caméra thermique pour maintenance industrielle

- Formation Thermographie des matériaux réfractaires

- Formation complète en thermographie infrarouge pour maintenance industrielle.

- Formation Apprenez à utiliser une caméra thermique pour détecter les anomalies électriques et mécaniques.

- Formation en thermographie pour prévenir les dysfonctionnements et optimiser la maintenance.

- Formation Inspection thermique des installations électriques et mécaniques avec caméra FLIR ou FLUKE.

- Formation à la thermographie pour améliorer la fiabilité des équipements industriels.

- Formation Analyse des images thermiques pour une maintenance préventive efficace.

- Formation thermographie pour la détection des surchauffes sur les réseaux électriques.

- Formation Thermographie industrielle : méthode non destructive pour un diagnostic rapide et précis.

- Formation pratique sur caméra thermique pour optimiser les processus industriels.

- Formation Détectez les anomalies mécaniques et électriques grâce à une formation en thermographie infrarouge.

- Formation Réduction des coûts de maintenance industrielle

- Formation Optimisation des performances des équipements

- Formation Prévention des incendies et des pannes critiques

- Formation Fiabilité accrue des installations électriques et mécaniques

- Formation Analyse des anomalies thermiques en temps réel

- Formation Maintenance conditionnelle et préventive avec caméra thermique

POSEZ NOUS VOS QUESTIONS !

- « Pourquoi choisir une formation en thermographie industrielle ? »

- « Comment utiliser une caméra thermique pour la maintenance préventive ? »

- « Formation en thermographie pour techniciens de maintenance et responsables énergétiques. »

- « Détection des défauts par thermographie infrarouge : formation pratique et théorique. »

- « Prévention des pannes grâce à une formation sur les caméras thermiques. »

- « Thermographie infrarouge pour maintenance mécanique : formation spécialisée. »

- « Inspection thermique des matériaux réfractaires et des réseaux électriques. »

- « Utilisation de la thermographie pour optimiser les opérations de maintenance. »

- « Formation caméra thermique pour une détection précoce des anomalies. »

- « Réduction des coûts de maintenance grâce à la thermographie industrielle. »