Etude AMDEC/ FMECA/FMEA : Failure Mode Effects and Criticality Analysis

- Préparation

- Organisation et choix des participants

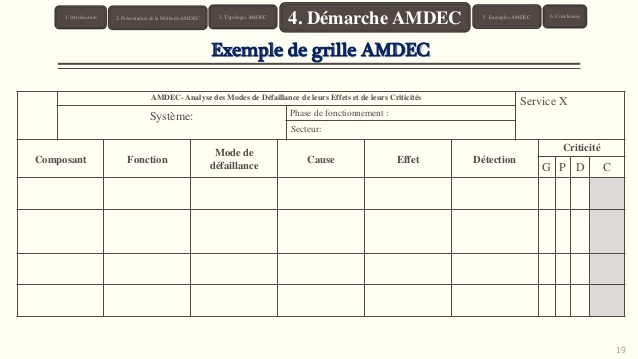

- Utilisation supports et outils de l’AMDEC

- Analyse fonctionnelle (découpage systémique)

- Paramètres de l’AMDEC / distinction modes – causes – effets

- Création modification du référentiel

- Définition de la valeur de l’indice de criticité

- Conduite de la réunion de travail

- Clés de réussite

PLAN D’ACTION AMDEC / FMECA/FMEA

- Hiérarchisation des actions à engager

- Contrôle avancement et actions de correction associées en cas de dérive.

- Mise en place et exploitation d’un indicateur de suivi AMDEC

A SAVOIR :

L’Analyse des modes de défaillance, de leurs effets et de leur criticité (AMDEC) est un outil de sureté de fonctionnement (SdF) et de gestion de la qualité. AMDEC est la traduction de l’anglais FMECA (Failure Modes, Effects and Criticality Analysis, litt. « analyse des modes, des effets et de la criticité des défaillances »), désignation d’une méthode élaborée par l’armée américaine dans les années 1940.

L’AMDEC se distingue de l’AMDE (Analyse des modes de défaillance et de leurs effets, traduction de l’anglais FMEA ou Failure Modes and Effects Analysis) par une quantification portée par la notion de criticité C.

La criticité d’un mode de défaillance se détermine généralement par le produit (indice de fréquence) × (indice de gravité) × (indice de détection). Ces indices sont définis par le client, l’entreprise qui fixe également un seuil d’acceptabilité, au-dessus duquel toute criticité doit être réduite, par un moyen à définir (reprise de conception, plan de maintenance, action de surveillance, …).

Pour exemple, imaginons une machine équipée de pneumatiques, pour diminuer la criticité d’une crevaison jugée inacceptable, on pourrait décider de reprendre la conception et minimiser :

- l’indice de fréquence, en améliorant la structure du pneu, voire en utilisant un pneu increvable,

- l’indice de gravité, en utilisant des roues jumelées,

- l’indice de détection, en équipant le poste de conduite de témoins de pression pneumatique.

De telles analyses peuvent être adaptées à toute interrogation dans tout domaine. Elles peuvent servir de base, entre autres, aux analyses fiabilité, maintenabilité, disponibilité, qualité et testabilité.

Le but est de hiérarchiser les actions d’amélioration à conduire sur un processus, un produit, un système en travaillant par ordre de criticité décroissante.

S.E.F Formation Technique propose des formations sur l’organisation et le management des services de production et de maintenance, à l’aide d’outils et de méthodes : MAINTENANCE / DEPANNAGE – Auto-maintenance – Arrêt de maintenance – Optimisation de la maintenance – Gestion des ordres de travail – Maintenance prédictive et conditionnelle – Plan et budget de maintenance – Management visuel – Manager une équipe maintenance – Plan de maintenance sur les défaillances – Stratégie de maintenance – Contrat de sous-traitance – Responsable et coordinateur maintenance – Ordonnancement, gestion et planification de charge – Gestion des stocks de pièces de rechange – Maintenance préventive AMELIORATION CONTINUE / PRODUCTION – Mettre en place un plan de progrès – Lean Management – Lean Manufacturing – Chrono Analyse – MRP / Méthode Résolution Problème – TPM / Total Productive Maintenance – Optimisation de la maintenance corrective – Méthodologie de dépannage – SMED / Single Minute Exchange of Die METHODES ET OUTILS – Cartographie des chaines de valeurs / CCV – Taux de rendement synthétique / TRS – Acquisition GMAO – Mettre en place le 5S – Plan d’expérience TAGUCHI – Maintenance basée sur la fiabilité / MBF – Criticité – AMDEC / Analyse des modes de défaillances et leurs effets