Surpresseurs Roots, à lobes, à vis – Exploitation, maintenance et diagnostic terrain

🔹 JOUR 1 – Fondamentaux & fonctionnement des surpresseurs

1️⃣ Introduction aux surpresseurs industriels

-

Rôle des surpresseurs dans les installations industrielles

-

Domaines d’application :

-

Traitement de l’eau

-

Stations d’épuration

-

Aération, air de process

-

Biogaz, méthanisation

-

Industrie chimique, agroalimentaire

-

-

Différences entre :

-

ventilateur

-

compresseur

-

surpresseur

-

2️⃣ Principes de fonctionnement

-

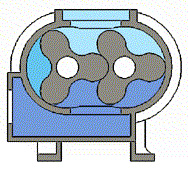

Surpresseur Roots (à lobes)

-

Surpresseur à vis

-

Surpresseur tri-lobes

-

Notions essentielles :

-

débit

-

pression différentielle

-

rendement

-

pertes internes

-

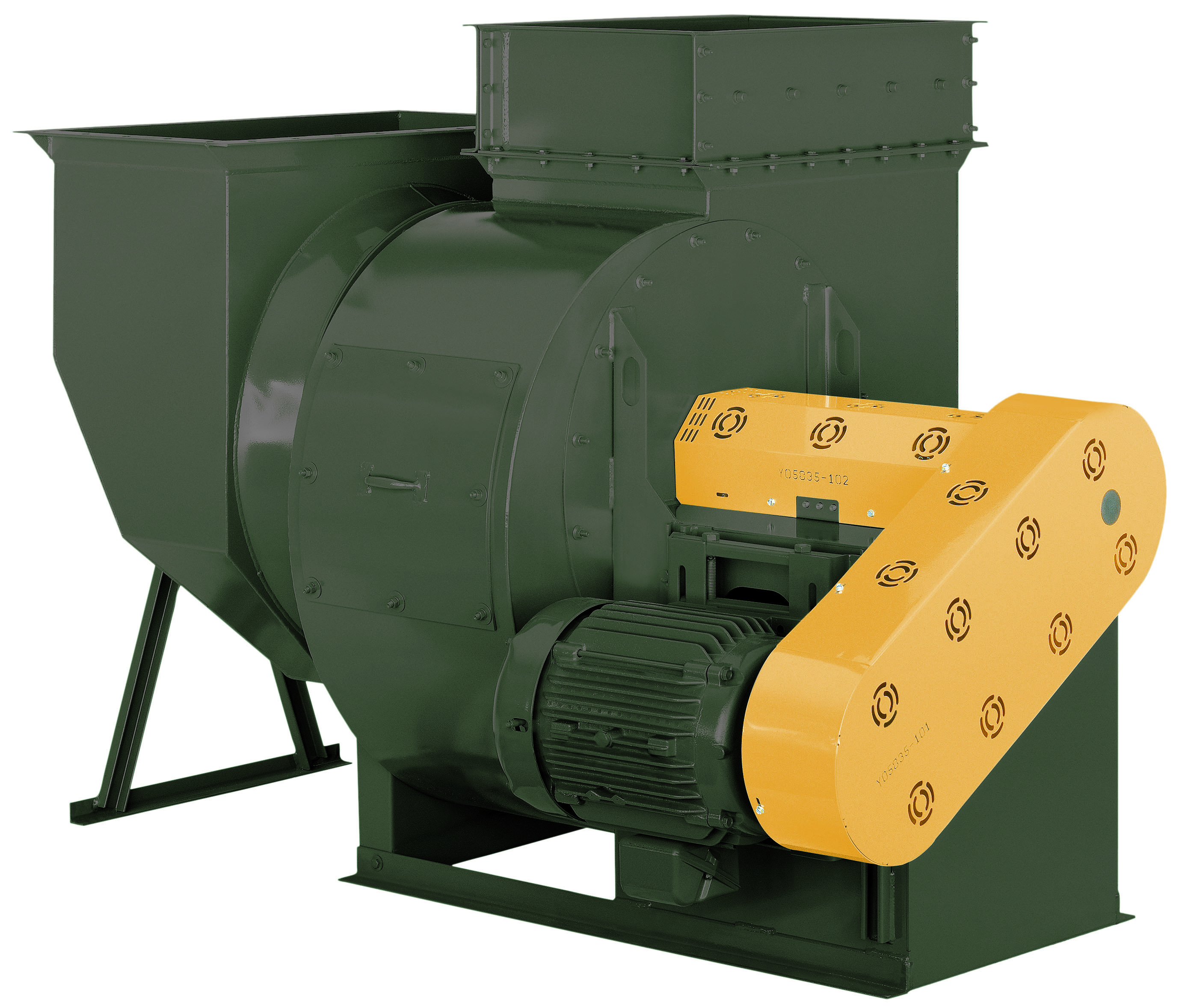

3️⃣ Constitution d’un surpresseur

-

Carter

-

Rotors / lobes

-

Arbres

-

Roulements

-

Joints et systèmes d’étanchéité

-

Systèmes de lubrification

-

Accouplements

-

Moteur électrique

-

Transmission (directe ou par courroie)

4️⃣ Conditions d’exploitation

-

Température de fonctionnement

-

Pression admissible

-

Qualité de l’air ou du gaz aspiré

-

Encrassement et pollution

-

Cycles de démarrage / arrêt

-

Fonctionnement continu vs intermittent

5️⃣ Sécurité liée aux surpresseurs

-

Risques mécaniques

-

Risques thermiques

-

Risques électriques

-

Risques de surpression

-

Procédures de consignation et condamnation des énergies

-

Équipements de protection individuelle (EPI)

🔹 JOUR 2 – Maintenance, diagnostic et dépannage

6️⃣ Maintenance préventive des surpresseurs

-

Plans de maintenance constructeurs

-

Contrôles périodiques :

-

niveaux et état des huiles

-

températures de fonctionnement

-

bruits anormaux

-

-

Filtration et propreté des circuits

-

Serrages mécaniques

-

Alignement moteur / surpresseur

7️⃣ Lubrification et refroidissement

-

Types d’huiles utilisées

-

Fréquences de vidange

-

Bonnes pratiques de lubrification

-

Défauts liés à une lubrification insuffisante ou inadaptée

-

Gestion des échauffements anormaux

8️⃣ Diagnostic des dysfonctionnements

Pannes et dérives courantes :

-

Perte de débit

-

Baisse de pression

-

Surconsommation électrique

-

Bruits excessifs

-

Échauffements

-

Odeurs anormales

-

Arrêts intempestifs

Méthodologie de diagnostic :

Symptôme → causes possibles → contrôles → actions correctives

9️⃣ Maintenance corrective et remise en service

-

Préparation de l’intervention

-

Démontage sécurisé

-

Contrôles visuels et mécaniques

-

Remplacement des pièces d’usure

-

Réglages mécaniques

-

Essais de redémarrage

-

Validation du bon fonctionnement

🔟 Synthèse et évaluation

-

Retours d’expérience

-

Questions / réponses

-

Évaluation des acquis

-

Conclusion de la formation

Avantages de la formation

✔️ Formation terrain orientée maintenance réelle

✔️ Méthodes directement applicables en industrie

✔️ Réduction des arrêts non planifiés

✔️ Amélioration de la fiabilité des installations

✔️ Optimisation des coûts de maintenance