Principes, régulation, mise en œuvre, réglage et diagnostic des systèmes pneumatiques proportionnels.

🔹 JOUR 1 – Fondamentaux & composants de la pneumatique proportionnelle

Module 1 – Rappels essentiels en pneumatique industrielle

-

Pression, débit, force, vitesse

-

Lois physiques appliquées :

-

Boyle-Mariotte

-

pertes de charge

-

débit d’étranglement

-

-

Pneumatique TOR :

-

avantages

-

limites en précision et régulation

-

-

Intérêt de la pneumatique proportionnelle en industrie

Objectif : poser un socle commun solide

Module 2 – Principe de la régulation proportionnelle

-

Notion de commande analogique continue

-

Signaux de commande :

-

0–10 V

-

4–20 mA

-

-

Boucle ouverte vs boucle fermée

-

Principe du PID simplifié (P – I – D)

-

Comparaison :

-

variation de vitesse électrique

-

hydraulique proportionnelle

-

pneumatique proportionnelle

-

Comprendre la logique globale de régulation

Module 3 – Paramètres essentiels de réglage

-

Gain

-

Rampe d’accélération / décélération

-

Offset (zéro)

-

Hystérésis

-

Filtrage du signal

-

Impact direct de chaque paramètre sur :

-

précision

-

stabilité

-

temps de réponse

-

Maîtriser l’influence des réglages

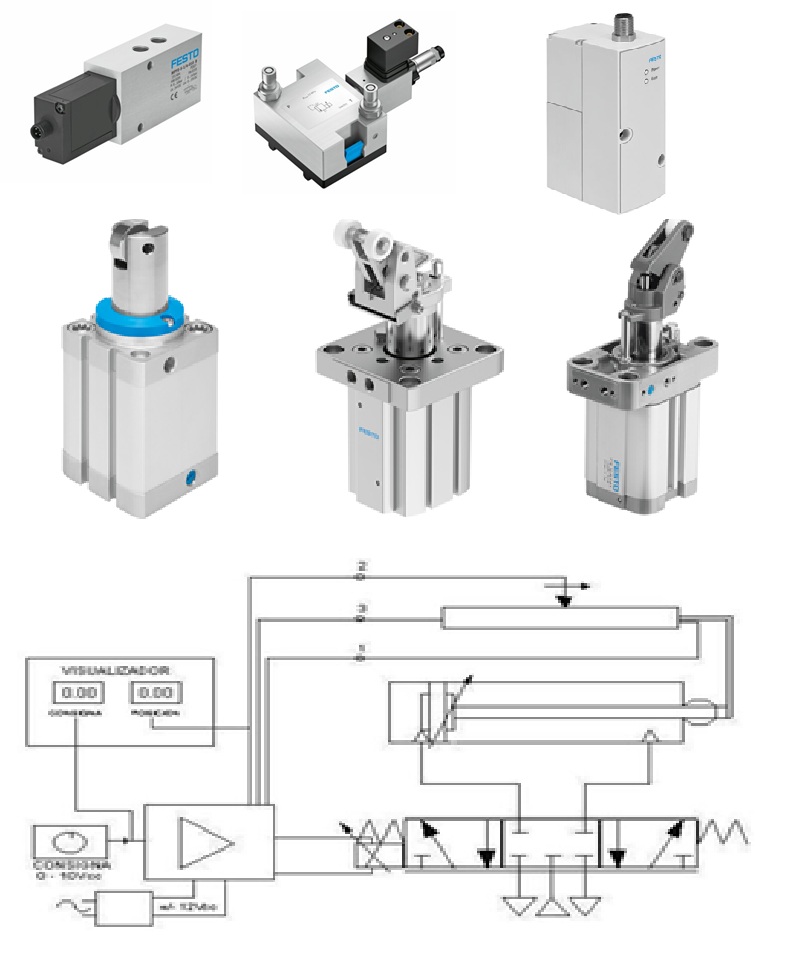

Module 4 – Composants pneumatiques proportionnels

-

Régulateur de pression proportionnel

-

Distributeur proportionnel

-

Servo-pneumatique : principes et applications

-

Capteurs associés :

-

pression

-

position

-

vitesse

-

-

Électronique intégrée vs électronique externe

-

Tableau comparatif :

-

TOR

-

proportionnel

-

servo-pneumatique

-

Identifier et choisir le bon matériel

Module 5 – Lecture et analyse de schémas pneumatiques proportionnels

-

Symboles ISO spécifiques au proportionnel

-

Entrées analogiques et câblage

-

Boucles de retour capteurs

-

Schémas commentés pas à pas

-

Erreurs fréquentes de lecture

Être autonome dans l’analyse de schémas

Module 6 – Étude de cas simple

-

Positionnement précis d’un vérin proportionnel

-

Mise en place d’une boucle fermée simplifiée

-

Logique :

-

commande → actionneur → capteur → retour

-

Passer de la théorie à l’application

🔹 JOUR 2 – Mise en œuvre, réglage et diagnostic

Module 7 – Architecture d’une installation proportionnelle

-

Alimentation air adaptée

-

Qualité d’air (filtration, séchage, lubrification)

-

Impact des fuites et pertes de charge

-

Sécurité machine et conformité

-

Interfaces automate (PLC / API)

Sécuriser et fiabiliser l’installation

Module 8 – Mise en service pas à pas

Méthodologie terrain :

-

Vérification mécanique

-

Raccordement pneumatique

-

Câblage électrique et analogique

-

Paramétrage initial

-

Essais en manuel

-

Essais en automatique

Adopter une méthode fiable et reproductible

Module 9 – Réglage dynamique et optimisation

-

Ajuster la vitesse

-

Ajuster la précision

-

Limiter oscillations et instabilités

-

Notions de tuning PID simplifié

-

Exercices sur courbes et comportements dynamiques

Optimiser performance et stabilité

Module 10 – Diagnostic et dépannage avancé

Pannes courantes :

-

Vérin saccadé

-

Oscillations

-

Manque de force

-

Dérive de position

-

Temps de réponse trop lent

Méthode structurée :

Symptôme → Causes → Tests → Solution

Diagnostiquer rapidement et efficacement

Module 11 – Étude de cas complète

-

Analyse d’un système industriel réel

-

Lecture schéma → réglage → diagnostic

-

Échanges et retours d’expérience

Avantages de la formation

-

Approche terrain, pragmatique et industrielle

-

Compréhension claire des systèmes pneumatiques proportionnels

-

Méthodologie immédiatement applicable en maintenance et mise au point

-

Formation idéale pour :

-

améliorer la précision machine

-

réduire les pannes

-

optimiser la performance process

-